Khám phá quy trình sản xuất phi thuyền Việt Nam

Phạm Gia Vinh, sinh năm 1983, đang là Giám đốc Công ty CP Nghiên cứu & Phát triển Đông Giang Việt Nam, một trong số ít công ty chuyên về nghiên cứu và sản xuất máy bay không người lái ở Việt Nam. Anh bật mí về quy trình sản xuất phi thuyền vào không gian và kỳ vọng những đột phá trong lần bay thử nghiệm thứ 3 vào tháng 4 tới.

Sản xuất hoàn toàn ở Việt Nam

Dù biết rằng thế giới đã có thiết bị tương tự được sử dụng nhiều trong lĩnh vực thử nghiệm, thực nghiệm các thiết bị hàng không và hàng không vũ trụ, chàng trai trẻ Phạm Gia Vinh vẫn quyết tâm nghiên cứu để cho ra đời thiết bị bay "made in Vietnam" có những điểm khác biệt nổi trội.

Phạm Gia Vinh bên cạnh sản phẩm có trần bay 23 km do anh nghiên cứu, chế tạo. Ảnh: VTCNews

“Chúng tôi quyết định sản xuất phi thuyền bay vào không gian hoàn toàn ở Việt Nam để khẳng định công nghệ của nước ta cũng như chứng minh Việt Nam có khả năng xuất khẩu những sáng chế công nghệ ra nước ngoài”, Phạm Gia Vinh chia sẻ.

Hình thành ý tưởng đầu từ tháng 12/2013, Vinh chính thức bắt tay vào triển khai năm 2014.

Chỉ trong hơn nửa năm, Phạm Gia Vinh cùng các cộng sự của mình đã chế tạo thành công loại khí cụ bay có trọng lượng 600 kg, với trần bay từ 30 km - 50 km, thời gian bay có thể lên tới một tuần.

Về mặt kỹ thuật, việc chế tạo và vận hành thiết bị bay không người lái đạt tới độ cao 30 km là một công nghệ không đơn giản. Trước hết là về công nghệ vật liệu, để lên được độ cao 30 km, thiết bị bay phải bay qua tầng đối lưu của khí quyển. Trong tầng khí quyển này, nhiệt độ sẽ giảm dần đến mức thấp nhất là từ -50 độ C đến -80 độ C, tuỳ thuộc vào vĩ độ.

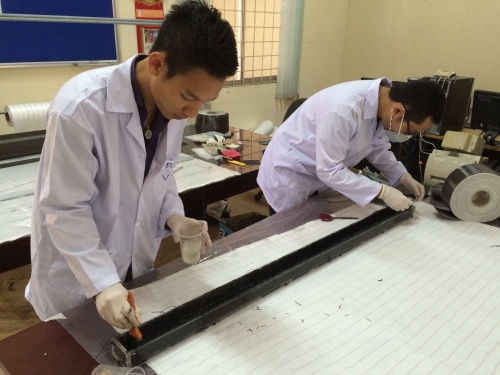

Phạm Gia Vinh và cộng sự thiết kế phi thuyền. Ảnh: VTCNews

Vinh cho biết, quy trình sản xuất phải trải qua nhiều bước. Đầu tiên, đội ngũ đồ hoạ thiết kế ý tưởng. Mỗi người đều tự do tưởng tượng phi thuyền theo một cách riêng của mình để từ đó thống nhất và xây dựng nên một mô hình thu nhỏ. Từ mô hình này, sẽ tiến hành bay thử nghiệm với rất nhiều lần kiểm tra và chỉnh sửa để thiết kế chi tiết sản phẩm.

Từ thiết kế chi tiết sản phẩm nháp cho đến bản hoàn thiện cuối cùng phải trải qua ba tháng với 5 lần chỉnh sửa. Khi bản mô phỏng đã tương đối hoàn chỉnh, Vinh và các cộng sự triển khai chế tạo phần khung vỏ tại địa điểm của Bộ môn Hàng không vũ trụ, ĐH Bách khoa Hà Nội. Các vật liệu như sợi carbon, nhôm hợp kim và một số chi tiết để sản xuất vỏ phải nhập khẩu từ nước ngoài. Sau 2,5 tháng, một bộ khung tương đối hoàn chỉnh ra đời.

Phần điện tử và phần mềm được sản xuất tại công ty Đông Giang Việt Nam của Phạm Gia Vinh. Riêng phần thiết kế lõi trung tâm của phần mềm và cứng do đích thân Vinh làm. Còn lại các kỹ sư sẽ phụ trách làm các modul và sau đó được Vinh ghép lại.

TS Vũ Quốc Huy, Phó trưởng Bộ môn Kỹ thuật Hàng không & Vũ trụ, Viện Cơ khí Động lực, ĐH Bách khoa Hà Nội đánh giá: "Hiện Việt Nam chưa có các khí cụ bay dân sự có thể đạt đến trần bay 30km. Nếu có thể sản xuất các khí cụ bay không người lái ở độ cao trên 30km, khoa học Việt Nam sẽ có đột phá trong nghiên cứu an ninh, quốc phòng".

Ưu điểm vượt trội trong sản xuất khoang đổ bộ

Ưu điểm lớn nhất trong sản phẩm của Vinh là việc kiểm soát được vị trí hạ cánh của khoang đổ bộ. Chính điều này đã khiến cho công ty của anh giành chiến thắng ở trong các dự án đấu thầu quốc tế.

Sản phẩm của Phạm Gia Vinh trưng bày tại Singapore. Ảnh: VTCNews

Sản phẩm của Phạm Gia Vinh có khả năng thu hồi chính xác thiết bị sau khi hoàn thành thử nghiệm. Nếu như các sản phẩm cùng loại của một số công ty khác trên thế giới chỉ có thể thu hồi bằng cách sử dụng dù hỗ trợ thì sản phẩm này có thể thu hồi khoang đổ bộ một cách tương đối chính xác.

Phạm Gia Vinh giải thích về tính năng mới: "Chúng tôi có thể điều khiển thiết bị hạ cánh trong phạm vi 50km – 80km với sai số dưới 50m. Vì vậy, khoang đổ bộ hạ xuống đất sẽ không ảnh hưởng tới người, nhà, và các công trình dưới mặt đất, cũng như thu hồi các thiết bị nghiên cứu đắt tiền".

Vinh chia sẻ về quy trình sản xuất khoang đổ bộ hay gọi một cách đơn giản là khung vỏ.

Để sản xuất ra khung vỏ khá công phu. Đầu tiên các kỹ sư thiết kế 3D, dựng khung vỏ trên máy tính, kiểm tra lắp ghép bằng các phần mềm chuyên dụng (ANSYS, CATIA, SOLID WORK) sau đó sản xuất khuôn đúc bằng máy CNC.

Yêu cầu khuôn đúc phải bóng nhẵn, đảm bảo khả năng chịu lực, chịu được áp lực lúc đông cứng, sử dụng chân không để ép lên khuôn (9 tấn /m2).

Quy trình đổ khuôn phải bắt buộc làm bằng tay và đòi hỏi kỹ sư phải có tay nghề cao, tôn trọng quy trình chặt chẽ về công nghệ, bảo đảm an toàn lao động, vì nó là vật liệu có thể gây hại cho sức khoẻ trong quá trình sản xuất.

Vật liệu sản xuất khung vỏ rất tiên tiến, cùng một khối lượng vật liệu như thép nhưng khả năng chịu lực gấp 5 lần.

Bay lên độ cao trên 30 km với thời gian trên 6 giờ

Sau hai lần bay thử nghiệm thành công, Phạm Gia Vinh đang kỳ vọng vào lần bay thử nghiệm thứ ba dự tính vào tháng 4 tới.

“Tôi kỳ vọng sẽ đưa giai đoạn thử nghiệm thứ ba về Việt Nam để trình diễn công nghệ và chứng minh các với nước trong khu vực là hiện tại chúng ta đã hoàn toàn làm chủ được về mặt công nghệ”, Vinh chia sẻ.

Lần thử nghiệm thứ ba này có mục đích việc kiểm tra các thiết bị điện tử, duy trì môi trường và kiểm tra khả năng của khoang đổ bộ, hạ cánh có kiểm soát. Ngoài ra Vinh mong muốn đưa thiết bị lên độ cao trên 30 km với thời gian bay trên 6h. Thiết bị sẽ ghi lại hình ảnh độ phân giải cao và truyền về trạm điều khiển trung tâm ở khoảng cách tối thiểu 150km. Thiết bị sẽ có khả năng kết nối với vệ tinh đảm bảo khả năng liên lạc thông suốt với trạm điều khiển trung tâm ở bất kỳ khoảng cách nào.

Nếu lần thử nghiệm thứ ba này thành công, Phạm Gia Vinh sẽ tiến hành thử nghiệm phi thuyền lần thứ 4 vào giữa tháng 5 ở Australia và chính thức đưa người lên không gian.